Bản chất của vấn đề (The essence of the problem)

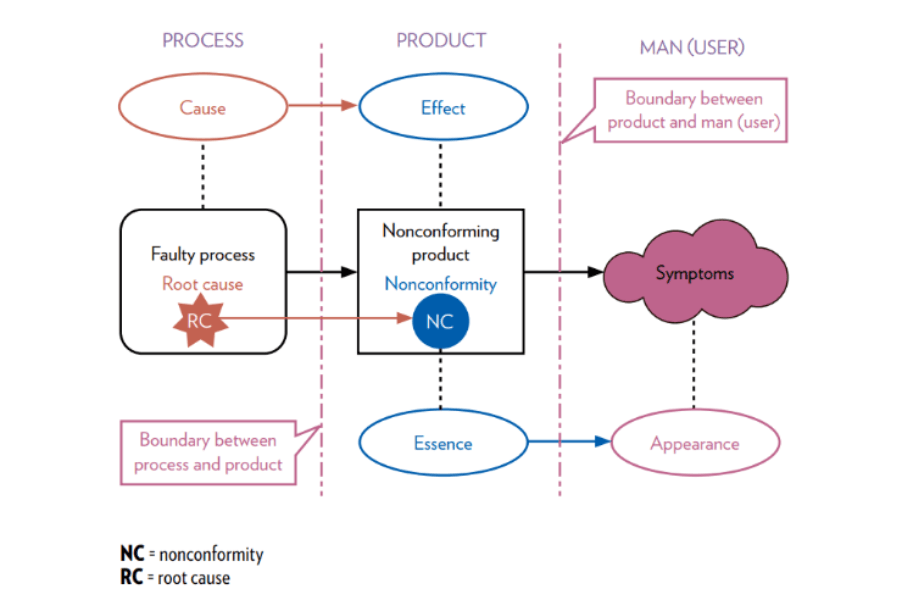

Khi giải quyết các vấn đề về chất lượng, mối quan hệ nguyên nhân - kết quả thường được nghiên cứu. Tuy nhiên, ít phổ biến hơn là điều tra mối quan hệ giữa bản chất và hình thức của vấn đề (Hình 1). Bài báo này chứng minh mối quan hệ bản chất-ngoại hình với một nghiên cứu điển hình về một bóng bán dẫn bị lỗi.

Mối quan hệ nguyên nhân và bản chất

Một quy trình bị lỗi là nguyên nhân của một sản phẩm không phù hợp — cụ thể là nguyên nhân gốc rễ trong quy trình dẫn đến sự không phù hợp trong sản phẩm. Sự không phù hợp là bản chất của vấn đề. Bản chất tự thể hiện trong sản phẩm dưới dạng các triệu chứng. Những điều này tạo nên sự xuất hiện của vấn đề.

Tùy thuộc vào bản chất của vấn đề, bạn có thể chuyển đổi giữa sự không phù hợp (không đáp ứng yêu cầu) và khiếm khuyết/ Sản phẩm lỗi (defects, sự không phù hợp ngăn cản việc sử dụng sản phẩm). Chế độ lỗi có thể do điều kiện bên ngoài gây ra hoặc trạng thái bên trong của sản phẩm hoặc chế độ hoạt động mà theo đó lỗi sản phẩm xuất hiện (tự biểu hiện) trong sản phẩm.

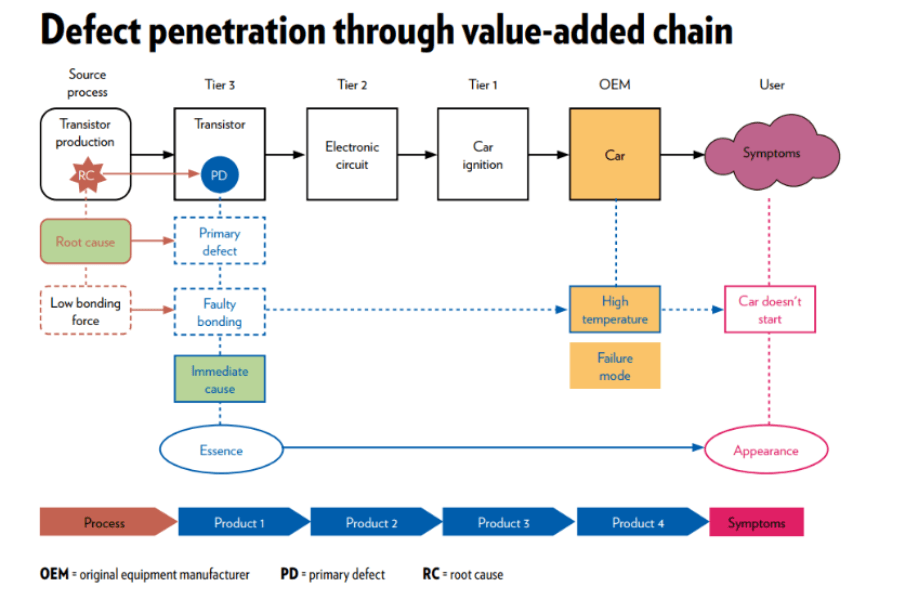

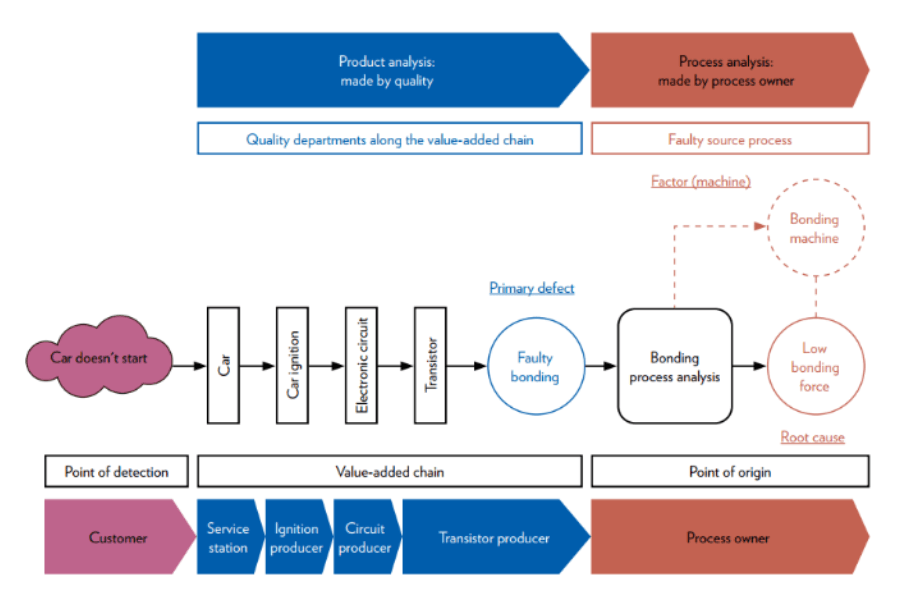

Hình 2 cho thấy tại sao điều quan trọng là phải phân biệt giữa bản chất và vẻ ngoài. Sự liên kết thấp là nguyên nhân gốc rễ của liên kết bị lỗi của dây dẫn phát trong quá trình sản xuất bóng bán dẫn. Đây là một khuyết tật ẩn chỉ phát huy tác dụng ở nhiệt độ cao.

Do đó, bóng bán dẫn bị lỗi sẽ vượt qua bài kiểm tra dòng cuối (EOL) và được lắp ráp vào mạch điện tử. Mạch điện trở thành một phần của bộ phận đánh lửa ô tô cuối cùng được gắn trên ô tô. Ở nhiệt độ cao (chế độ hỏng hóc), xe có thể bị hỏng.

Trong Hình 2, liên kết bị lỗi là lỗi chính được chuyển đổi ở cuối quá trình thành ô tô không khởi động được (sự cố của vẻ bề ngoài). Các khiếm khuyết chính là đầu ra trực tiếp của quy trình nguồn. Các khiếm khuyết chính còn được gọi là nguyên nhân tức thời.

Việc phân biệt giữa nguyên nhân tức thời (immediate cause) và nguyên nhân gốc rễ (root cause) là cần thiết. Nếu ai đó tuyên bố rằng nguyên nhân của việc ô tô không khởi động được là do một bóng bán dẫn (sản phẩm) bị lỗi, thì người đó đúng. Nhưng bạn phải đi xa hơn và tìm ra lý do tại sao bóng bán dẫn bị lỗi và xác định nguyên nhân gốc rễ trong quá trình sản xuất.

Nguyên nhân ngay lập tức (Proxima Causa) là nguyên nhân dẫn đến sự cố xuất hiện trên sản phẩm, trong khi nguyên nhân gốc rễ (Ultima Causa) là nguyên nhân bắt nguồn của vấn đề trong quá trình. Do đó, nguyên nhân gốc rễ luôn gắn liền với quá trình, trong khi nguyên nhân tức thời (Proxima Causa, khiếm khuyết chính hoặc bản chất của vấn đề) luôn gắn liền với sản phẩm. (Bạn không bao giờ tìm ra nguyên nhân gốc rễ trong sản phẩm!)

Lưu ý: Từ “tác dụng” có hai nghĩa cơ bản: hệ quả (kết quả hoặc kết quả) và hình thức (biểu hiện hoặc hiện tượng). Trong mối quan hệ nguyên nhân - kết quả, kết quả luôn là hệ quả.

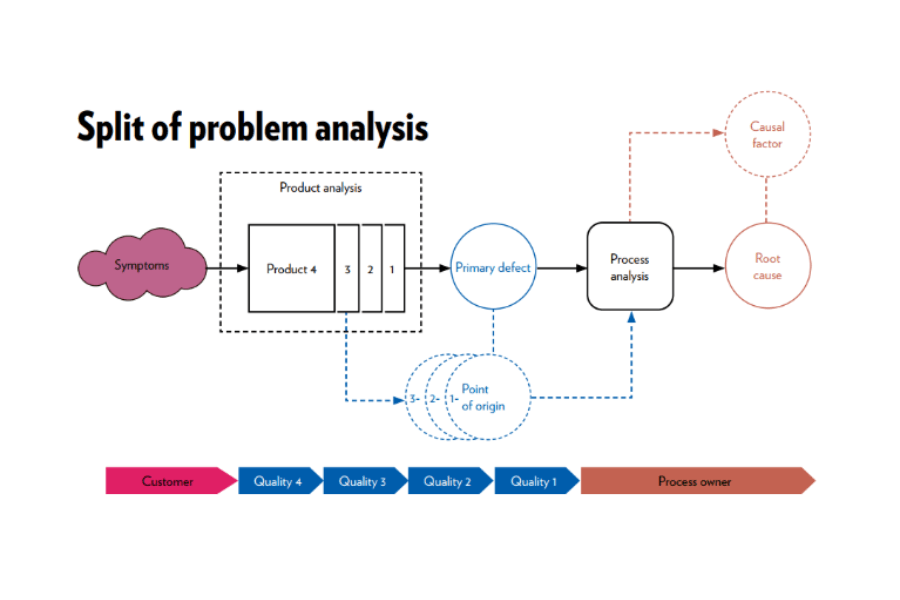

Việc phân tích vấn đề tiến hành theo hướng ngược lại — từ các triệu chứng của vấn đề đến nguyên nhân của nó (Hình 3). Do đó, sẽ rất hữu ích khi tách phân tích vấn đề thành phân tích sản phẩm — thường phải được chia nhỏ dọc theo chuỗi cung ứng — và phân tích quy trình.

Về nguyên tắc, phân tích sản phẩm được thực hiện bởi các bộ phận chất lượng, và phân tích quá trình được thực hiện bởi các chủ sở hữu quá trình.

Mục tiêu của phân tích sản phẩm là xác định lỗi và điểm xuất xứ (quy trình nguồn bị lỗi). Mục tiêu của phân tích quá trình là xác định các yếu tố nguyên nhân và nguyên nhân gốc rễ. Nguyên nhân gốc rễ là cần thiết để thực hiện các hành động khắc phục riêng lẻ, trong khi các yếu tố nguyên nhân có thể được sử dụng để cải thiện chất lượng hệ thống.

Cải tiến chất lượng có hệ thống có thể được thực hiện thông qua việc theo dõi dài hạn các yếu tố nhân quả, chẳng hạn như con người, máy móc, phương pháp và vật liệu. Nếu hầu hết các vấn đề trong thời gian được giám sát là do con người gây ra, thì yếu tố con người phải được cải thiện (lựa chọn, đào tạo, động lực). Nếu sự cố do máy móc gây ra, phải cải thiện việc bảo trì. Nếu chúng là do phương pháp gây ra, các thủ tục và hướng dẫn phải được cải thiện. Nếu chúng là do vật liệu gây ra, nhà cung cấp phải được cải thiện. Ví dụ, điều này có thể được thực hiện hàng tháng, hàng quý hoặc hàng năm thông qua đánh giá của ban quản lý.

Công cũ Five Whys (5 câu hỏi tại sao) nâng cấp

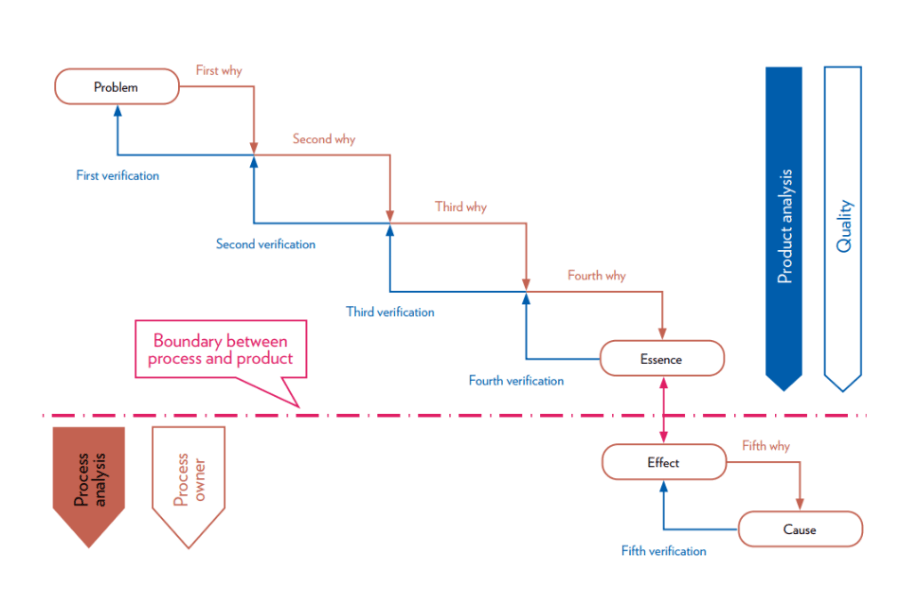

Bây giờ, hãy trình bày tác động của những mối quan hệ này đối với các phương pháp phân tích, cụ thể là năm lý do. Khi giải quyết các vấn đề về chất lượng, hãy điều tra các mối quan hệ nguyên nhân - kết quả và bản chất - bề ngoài (Hình 1), trong đó ranh giới giữa nguyên nhân và kết quả cũng là ranh giới giữa quy trình bị lỗi và sản phẩm không phù hợp.

Sử dụng ví dụ đánh lửa trên ô tô: Lỗi sơ cấp (liên kết bị lỗi), là đầu ra trực tiếp của quá trình nguồn bị lỗi, xâm nhập qua sản phẩm cuối cùng mà trong điều kiện thích hợp (chế độ hỏng hóc), nó biểu hiện qua các triệu chứng (ô tô không không bắt đầu).

Phân tích vấn đề này bằng cách sử dụng năm lý do

(Hình 4, trang 25 và 5, trang 26) trông như thế này:

- Q0: Vấn đề là gì?

- A0: Xe không nổ máy (hiện tượng).

- Q1: Tại sao xe không nổ máy?

- A1: Vì đánh lửa kém.

- Q2: Tại sao đánh lửa kém?

- A2: Vì một mạch điện tử bị lỗi.

- Q3: Tại sao mạch bị lỗi?

- A3: Do một bóng bán dẫn bị lỗi.

- Q4: Tại sao bóng bán dẫn bị lỗi?

- A4: Do liên kết bộ phát bị lỗi (khiếm khuyết chính hoặc bản chất của vấn đề).

Đây là ranh giới giữa sản phẩm và quy trình (Hình 5). Ở giai đoạn này, quá trình nguồn (quá trình liên kết) cũng có thể được xác định.

Bây giờ, phân tích vấn đề được chuyển từ phân tích sản phẩm sang phân tích quá trình.

- Q5: Tại sao liên kết phát bị lỗi?

- A5: Vì lực liên kết thấp (nguyên nhân gốc rễ).

Câu trả lời cho mỗi câu hỏi chỉ là giả thuyết, vì vậy nó phải được kiểm chứng xác đáng. Trong nhiều trường hợp, trong quá trình phân tích sản phẩm, việc xác minh có thể được thực hiện bằng cách trao đổi chéo (đánh lửa trên ô tô, mạch điện tử, bóng bán dẫn).

Đối với các quá trình, phân tích và xác minh có thể được thực hiện bằng cách mô hình hóa quá trình và mô phỏng các điều kiện dẫn đến lỗi chính.

Sử dụng kiến thức và kinh nghiệm trước đây của bạn (bí quyết của chủ sở hữu quy trình).

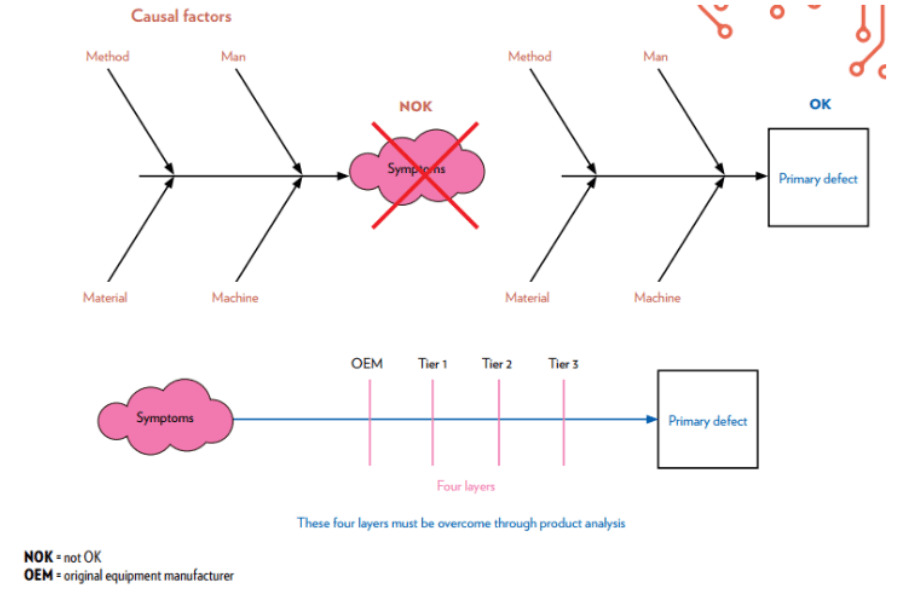

Sơ đồ Ishikawa nâng cao

Một công cụ hữu ích để phân tích quy trình là biểu đồ Ishikawa (còn gọi là biểu đồ Cause/Effect/ biểu đồ 7M) (Hình 6). Tuy nhiên, khi sử dụng biểu đồ Ishikawa để phân tích quy trình, việc đưa các triệu chứng (sự cố) vào ô đầu ra là một sai lầm cơ bản vì khi đó bạn đang phân tích quy trình và sản phẩm cùng một lúc, điều này có thể gây nhầm lẫn.

Lỗi chính phải nằm trong hộp đầu ra vì nó là đầu ra trực tiếp của quá trình bị lỗi đang được điều tra. Lưu ý rằng có thể có một số lớp giữa các triệu chứng và khiếm khuyết chính. Những lớp này trước hết phải được khắc phục thông qua phân tích sản phẩm.

Chúng ta hãy phân tích quy trình liên kết từ ví dụ trước đó (Hình 1, có thể được tìm thấy trên trang web của bài viết này tại qualityprogress.com). Quá trình liên kết hoàn toàn tự động, vì vậy con người có thể được loại trừ là nguyên nhân. Theo nhật ký công việc, phương pháp cũng có thể được loại trừ. Tương tự, việc kiểm tra các chứng chỉ vật liệu không bao gồm vật liệu. Như vậy, yếu tố nhân quả là máy móc.

Theo nhật ký bảo trì máy liên kết, lực liên kết đã trôi và trở nên thấp. Do đó, nguyên nhân sâu xa có thể là lực liên kết thấp. Nguyên nhân gốc rễ có thể được xác minh bằng cách mô phỏng các điều kiện trong quy trình sản xuất (tái tạo nguồn gốc của vấn đề trong quy trình).

Ishikawa để phân tích sản phẩm

Phân tích Ishikawa, hoặc phân tích nhân tố, cũng có thể được sử dụng để phân tích sản phẩm khi có sản phẩm bị lỗi và chế độ hỏng hóc mà lỗi biểu hiện ra bên ngoài phải được phân tích hoặc xác minh. Tận dụng lợi thế của thực tế là việc sử dụng một sản phẩm cũng là một quá trình và do đó bị ảnh hưởng bởi các yếu tố nhân quả.

Các yếu tố cơ bản - con người, máy móc, phương pháp và vật liệu - có thể được kết hợp bởi các yếu tố bổ sung - đo lường, môi trường, thiết kế và thiên nhiên. Ở đây, “máy móc” là bản thân sản phẩm đã qua sử dụng và “con người” là người sử dụng sản phẩm.

Sử dụng ví dụ đánh lửa ô tô, giả sử rằng các bóng bán dẫn từ một lô sản xuất nhất định có một khuyết tật ẩn gây ra lỗi đánh lửa ô tô cho khách hàng cuối cùng. Các bóng bán dẫn được lắp ráp thành các mạch điện tử, trở thành một phần của bộ phận đánh lửa được gắn vào xe hơi.

Tất cả các xe, cũng như các thành phần được cung cấp, đã qua các bài kiểm tra EOL tiêu chuẩn (end-of-line). Trong những trường hợp như vậy, hãy tìm kiếm sự kết hợp của các yếu tố nguyên nhân (chế độ hỏng hóc) trong đó việc đánh lửa trên ô tô bị lỗi (Hình 2 và 3). Nhìn chung, các yếu tố phổ biến nhất được phân tích bao gồm môi trường (ví dụ: nhiệt độ, độ ẩm và độ rung), con người / người sử dụng (cách sử dụng xe), phương pháp (chế độ vận hành, chẳng hạn như hộp số) và vật liệu (nhiên liệu và chất bôi trơn, Ví dụ).

Lưu ý: Thuật ngữ "chế độ lỗi" (Failure mode) thường được sử dụng không chính xác thay vì "biểu hiện lỗi" (failure manifestation). Các triệu chứng điển hình, chẳng hạn như đèn nhấp nháy hoặc đèn mờ, hoặc đèn bị kẹt bật hoặc tắt, được gọi là chế độ hỏng hóc. Tuy nhiên, chế độ lỗi là tình trạng các lỗi tương ứng được biểu hiện thông qua đèn nhấp nháy hoặc đèn mờ, hoặc đèn bị kẹt bật hoặc tắt (đây là các triệu chứng, biểu hiện lỗi hoặc sự xuất hiện của vấn đề).

Điều tra chế độ lỗi

Khi điều tra vấn đề chất lượng được phát hiện thông qua năm lý do tại sao và hai hướng dẫn, hỏi:

1. Những gì sản phẩm bị lỗi?

2. Vấn đề được phát hiện ở đâu?

3. Sự cố được phát hiện khi nào?

4. Ai là người phát hiện ra vấn đề?

5. Vấn đề được biểu hiện như thế nào?

6. Tại sao đây là một vấn đề?

7. Có bao nhiêu sản phẩm bị lỗi? (Có bao nhiêu sản phẩm bị lỗi?)

Lưu ý rằng chỉ một câu hỏi — câu hỏi năm — liên quan đến các triệu chứng. Các câu hỏi khác liên quan đến hoàn cảnh vấn đề, ít nhiều. Các trường hợp sự cố rất quan trọng để điều tra chế độ lỗi. Một nguồn quan trọng của các trường hợp vấn đề là công cụ tìm vấn đề — người đã phát hiện ra vấn đề

Ví dụ, một người lái xe có thể cung cấp thông tin về việc xe của họ bị hỏng khi khởi động hoặc sau một thời gian dài dừng xe hoặc lái xe trong thời gian dài, và liệu nó có cực kỳ nóng hay lạnh, hay ấm và ẩm.

Khi điều tra chế độ lỗi, bạn đang cố gắng mô phỏng các trường hợp sự cố trên sản phẩm bị lỗi và tìm hiểu xem vấn đề có tự biểu hiện hay không (mô phỏng lại biểu hiện của vấn đề trên sản phẩm).

Sự kết luận

Mối quan hệ nguyên nhân - kết quả tương ứng với mối quan hệ giữa quá trình bị lỗi và sản phẩm không phù hợp, được phản ánh trong mối quan hệ giữa nguyên nhân gốc rễ vận hành trong quá trình và sự không phù hợp nằm trong sản phẩm. Sự không phù hợp trong sản phẩm là bản chất của vấn đề, trong các điều kiện cụ thể (chế độ lỗi), biểu hiện dưới dạng các triệu chứng (sự xuất hiện của vấn đề).

Sau đó, quy trình chính xác để phân tích vấn đề là trước tiên phải phân tích sản phẩm, trong đó bạn bắt đầu với các triệu chứng và tìm kiếm sự không phù hợp chính và điểm xuất xứ (quy trình bị lỗi). Quá trình bị lỗi sẽ được phân tích tiếp theo, trong đó bạn bắt đầu với sự không phù hợp chính và tìm kiếm các yếu tố nguyên nhân và nguyên nhân gốc rễ. Sơ đồ Ishikawa có thể được sử dụng ở đây.

Phân tích sản phẩm được thực hiện bởi bộ phận chất lượng và phân tích quá trình được thực hiện bởi chủ sở hữu quá trình, người này cũng thực hiện các hành động khắc phục để loại bỏ nguyên nhân gốc rễ. Các yếu tố nhân quả có thể được sử dụng để cải thiện chất lượng một cách hệ thống. Năm lý do nâng cao chia phân tích vấn đề thành phân tích sản phẩm và phân tích quy trình. Sơ đồ Ishikawa nâng cao giải quyết sự không phù hợp chính, không phải các triệu chứng. Cuối cùng, phân tích nhân tố dựa trên Ishikawa có thể được sử dụng để xác định chế độ hư hỏng của sản phẩm lỗi.

Tác giả:

Ondrej Ďurej

là nhà tư vấn tự do cho Odecon ở Slovakia. Ông đã nhận được bằng thạc sĩ về kỹ thuật điện tại Đại học Kỹ thuật Slovakia ở Bratislava.

Bài viết đầy đủ được tăng trên tạp chí ASQ tháng 9.2022 (ASQ.org). John&Partners lược dịch.

Giới thiệu John&Partners

Chính sách chung

Việt Nam

Email: public@john-partners.com

Điện thoại: (84) 77 5955 007

Hồ Chí Minh City

- 3C Phổ Quang, Phường 02, Quận Tân Bình,

TP. Hồ Chí Minh

- Điện thoại: (84) 916 350 421

Hà Nội

Hoa Kỳ

- The Cannon @ the Energy Corridor1334 Brittmoore RoadHouston, TX 77043.

- Điện thoại: +1 832 202 8968

- Email: trangnguyen@john-partners.com

All Rights Reserved | Công ty Cổ phần Tư vấn và Giáo dục John&Partners